|

2002/10

No.78 |

1. 異常診断 -音の達人たち- | 2. inter・noise 2002 | 3. 圧電材料を応用した遮音構造および防振構造 | 4. 補聴器コレクション | 5. 第17,18回ピエゾサロン | 6. 軌跡振動計 VM-90 |

−押し当てるだけで3方向同時測定が可能な振動計−

リオン株式会社 設備診断開発室 芝 田 和 雄

1.はじめに

現代社会は、工業製品によって支えられている。世界には多くの工場・プラントがあり、その基本的な設備は、モーター・コンプレッサ・ポンプ・ファンなどの回転機械である。大きなプラントでは数千台の回転機械が働いている。事故を未然に防ぐため、各工場では回転機械についての故障診断が行われており、効果を上げている。

回転機械の故障には、大きく分けて、ベアリングやギア故障などの磨耗系故障と、アンバランス・ミスアライメントなどの構造系故障とがある。構造系故障を放置しておいた場合、慢性的にベアリングやギアなどに大きな負荷がかかり機械寿命を縮めてしまう。寿命時間まで達しないうちに壊れてしまうベアリングは、このケースが多く、早期に構造系故障を発見し対策することが重要だと言われている。

故障によって機械振動が発生するが、それは3次元的である。特に構造系故障では故障の種類によって特徴が現れる方向が異なる。例えば、アンバラスでは半径方向に、ミスアライメントでは軸方向に特徴が現れることが多い。正確な故障診断を行なうためには、3方向の同時測定が望ましいが、1方向ずつ別々に測定しているのが現状である。

今回、回転機械の構造系故障診断を目的として、押し当てるだけで3方向同時測定可能な振動計VM-90を開発したので紹介する。本器は世界初の押し当て式3軸振動計で、ピックアップに関する特許が、日本・アメリカ・ドイツで成立している。

2.押し当て式3軸ピックアップ

まずVM-90の心臓部である押し当て式3軸ピックアップについて紹介する。従来の3軸振動ピックアップは、3個のセンサ素子の受感軸を直角に組み合わせたものである。この方式のピックアップは、押し当てただけでは水平方向の接触共振周波数が数百Hz以下になってしまうので使い物にならない。そのため、ボルトや接着剤で固定して使う必要があるが、測定箇所を変更するのが難しく、主に据え置き用の測定器で使用される。設備診断では移動しながら測定をすることが多く、間単に測定箇所を移動できる3軸振動ピックアップが望まれている。

今回開発したピックアップは、従来の3軸ピックアップと同様に、3個のセンサ素子によって構成されるが、構造は全く異なる。図1は実際の写真である。写真の右側がピックアップの先端になっている。3個の円筒状のものがセンサ素子である。3個のセンサ素子は同心円上に120度間隔で配置され、各素子の受感軸は、ピックアップの中心線に対して20度の角度でピックアップ先端において交差している。この構造だと、押し当てた時の水平方向の接触共振周波数が垂直方向よりも高くなる。直交する3方向の振動成分は、3個のセンサ素子で検出される信号から、計算により求めることができる。

|

|

図1 押し当て式3軸ピックアップ

|

3.軌跡振動計

今回開発したVM-90は、3方向の振動波形から2方向を選択し、その平面内での振動軌跡を表示する機能を組み込んだ振動計であるので、軌跡振動計と命名した。これによって、振動可視化が可能となった。VM-90を使う事による他のメリットは、(1)測定時間が3分の1になり省力化に役立つ、(2)1箇所でも隙間があれば3方向の振動が測定可能である、等がある。

外観を図2に示す。左側の円筒状に張り出した部分にピックアップが内蔵されており、先端を測定対象に約1kgの力で押し当てて計測する。測定結果はLCD上に表示される。手のひらサイズで、重さは約230gと非常に軽い。また、単三乾電池2本で連続18時間以上の動作が可能であるので機動性が高い。

|

|

図2 軌跡振動計 VM-90 外観

|

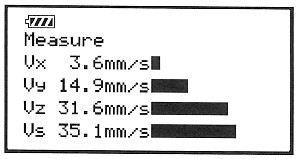

表示は数値表示と軌跡表示がある。数値表示は、3方向の振動速度実効値とそれらの合成値を、数値と棒グラフとで表示する。棒グラフはリアルタイムに変化する。 図3に数値表示例を示す。上から順にそれぞれX、Y、Z方向の成分であり、Vsが3方向合成値である。3方向合成値は、各方向成分の2乗値を合計してその平方根をとったものである。これは、振動ピックアップの押し当て方向に依存しないスカラー量となる。振動の大きさを管理する場合、どの方向から押し当てても同じ値になるのでたいへん便利な値である。

3.2 軌跡表示

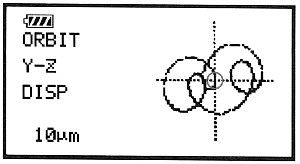

軌跡表示には速度と変位の2種類がある。0.4秒間の振動波形を採取し表示する。表示スケールの拡大・縮小も可能である。

図4にミスアライメントの測定例を示す。これは、回転軸と直交する面上の軌跡であり、2分割カプラーを用いて結合された軸が、芯ズレのミスアライメントになっている状態の変位を測定したものである。芯ズレでは回転数の2倍の振動が発生することが多い。今回使用したのは2分割カプラーであるので、回転数の4倍の振動が発生することが予想される。図4によると、4回転で元の位置に戻っており回転数の4倍の振動が発生しているのが判る。ミスアライメントの軌跡は使用するカプラーの種類や、芯ズレ・面ズレなどのミスアライメントの種類によってもいろいろな図形が出現する。

|

|

図3 数値表示例

|

|

|

図4 軌跡表示例(ミスアライメント軌跡)

|

4.機械全体の動きの可視化

軌跡表示は測定点1箇所の動きを可視化するものであるが、本器の記憶機能と振動可視化ソフトVA-81を組み合わせることにより、機械全体の動きを可視化することができる。構造系故障は、駆動側と反駆動側の振動を同時に測定することにより明確に診断ができる場合が多く、この機能を有効に使うことで診断の精度が向上する。

記憶機能は、3方向同時測定された振動波形と参照信号とを組にした8箇所分のデータを記憶することができる。参照信号とは、別々に測定された複数の測定データの時間を揃えるためのもので、機械の回転に同期した信号である。回転軸の振動波形または光学式回転計のパルス出力波形を参照信号として使用する。

振動可視化ソフトVA-81は、記憶された複数箇所の振動波形と参照信号の組をパソコンに転送し、各測定箇所の参照信号が同じ位置になるように振動波形の時間軸を移動する。これによって、別々に測定されたデータは同時に測定されたことと等価になる。このデータを組み合わせてアニメーション表示することにより、

機械全体としての動きを可視化することができる。

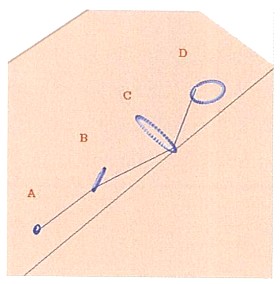

図5は4箇所の動きをアニメーション表示した例である。動いている画面の、ある一瞬だけを図にしてあるので少し解かり難いかもしれないが、CとDの間でミスアライメントが発生している。Cは軸を中心に回転しているが、DはCとほぼ直交して軸方向に回転している。図5では測定点が1直線状に並んでいるが、8箇所までならばどんな形状でもアニメーション可能である。

|

|

図5 機械全体のアニメーション(4箇所) |

5.おわりに

構造系の故障診断の多くは周波数領域の情報を基に行なわれている。周波数スペクトルによって診断は可能であるが、故障原因が異なっても類似した周波数スペクトルが発生する場合もあり、正確に診断するためには、熟練者でも多くの時間を必要とする。今回紹介した軌跡振動計を用いることにより、振動形態という空間領域の情報も得ることができるので、今までにない別の視点による診断が可能となる。

本器は、回転機械の構造系故障を診断することを目的として開発されたものであるが、実稼動状態の機械の振動可視化が可能であるので、品質管理など別の分野への応用も考えられる。