|

No.69 |

1. 半世紀前の小林理学研究所 | 2. 振動レベル計のピックアップ設置方法に関する研究 | 3. 第8回、第9回ピエゾサロンの紹介 | 4. (続)桿秤・天秤・分銅 | 5. 「補聴器の小型化設計」学会賞受賞に寄せて |

このたび、日本設計工学会誌に寄稿した解説文「補聴器の小型化設計」が1999年度の「The Most Interesting Reading」賞を受賞いたしました。本学会は、大学、高専の機械、電気、建築などの専門工学系の教育者と学生および企業技術者で構成され、設計教育とCADの関わりが最近の大きな論点となっています。この賞の選定は学会員による投票で行なわれ、三次元CADによる設計を早期に導入した補聴器の設計の先進性について評価されたものと受け止めています。以下に受賞解説文の抜粋を紹介いたします。

聴器の小型化設計 設計工学、34、5(1999) 抜粋

1.補聴器の使用環境

補聴器は難聴者、とりわけ高度難聴者にとっては生活のあらゆる場面において、なくてはならない存在となる。これは補聴器が生活のあらゆる場面の環境にさらされることを意味する。このことから、設計上考慮しなければならない項目は以下の通りとなる。

(1) 動作時間は人の生活パターンに準ずる(就寝時間のみ動作停止)

(2) 温度環境は人体装着のため、体温によって比較的安定。(0℃〜40℃)

(3) 耐水性(洗顔、入浴、温泉など)

(4) 耐汗性(真夏の汗、スポーツの汗など)

(5) 堅牢性(子供の乱暴な扱い、スポーツでの落下など) 特に、汗の問題は深刻であり、製品寿命を決定する大きな要素となる。このため設計・試作時に十分な対応と検証を行なう。

2.三次元設計による小型化と高密度化

2.1 小型化の意義

人は外耳道に入った音を、鼓膜の振動に変えて音をとらえる。したがって補聴器も出来る限り鼓膜に近い場所で音をとらえることで、より自然な聞こえを実現できる。このために補聴器はその小型化が重要な課題となる。また、補聴器が有効と思われる難聴者で補聴器を使用している人の比率、すなわち補聴器の普及率は極めて低いのが実状である。この補聴器の普及を妨げている理由の一つが「補聴器の使用を人に知られたくない」多くの人の気持ちである。これは耳の聞こえの悪い人への一般社会の偏見が原因となっている。このような面からも小型化で目立たない補聴器が必要となる。

2.2 二次元設計の限界と三次元化

さて、補聴器の小型化と高密度化の実現には当社が早くから取組んだ三次元設計が大きくかかわっている。

小型化技術のキーポイントは、耳介内や耳介周辺の形状にマッチした、複雑な曲面形状を要求される外形の形状定義と、その限られた容積内に高密度な配置設計を行なうことである。

このような設計を高いレベルで実現するための手法が、三次元設計である。近年、三次元CADシステムの使用は各方面で実用化されているが、補聴器設計では早い時期(1989年)に導入を開始した。これは二次元設計では複雑な三次元曲面定義が不可能なこと、また、二次元設計では単純なX-Y-Z軸上の配置設計が限度で、複雑な角度変換を必要とする三次元配置設計が不可能であるからである。そして以下のような二次元設計の限界と問題点が存在する。

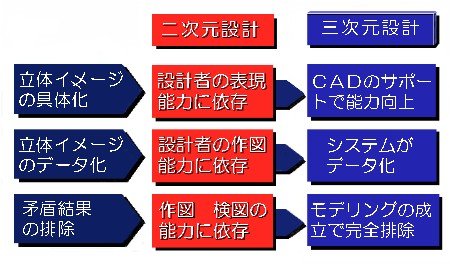

従来からの図面を主体とする二次元による設計手法では、たとえそれが優れた二次元CADシステムを用いたとしても、設計者の立体イメージ能力および作図能力への依存と、それを表現する図法としての形状表現の限界がある。また、二次元設計では立体として成り立たない不完全な形状も図面として成立してしまい、これの排除は作図者や検図者の能力に依存する。

このような二次元設計の限界や問題点を三次元設計では第1図のように解決する。

|

|

|

すなわち、設計の基本となる設計者の発想・立体イメージの具体化においては、二次元設計では設計者の表現能力に依存するが、三次元設計ではリアルな三次元表現でCADシステムがサポートし、発想力を高める。次に、製作のためのデータ化においては、二次元設計では主に図面が該当し、そのレベルは設計者の作図能力に依存するが、三次元設計ではCADシステムが三次元形状データを生成し、CAMの加工データに直結する。メディアを図面とする場合でも作図はシステムが行なう。また、設計の信頼性の面で、形状の矛盾やミスの排除においては、二次元設計では作図者、検図者の能力に依存するが、三次元設計ではシステム上で理論的な三次元形状のみが生成(矛盾形状は拒否)されるため、必然的に矛盾やミスは排除される。

2.3 三次元設計の基本的流れ

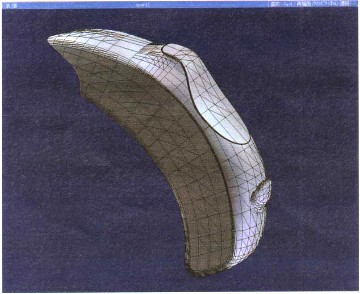

補聴器の三次元設計の基本的流れは以下の通りである。まず、概略のデザイン条件をベースに外観デザインが提案され、その三次元モデルデータを作成する。これによりコンピュータ上でリアルなデザインモデルが出来上がり、そのデザインが決定される。(第2図)

|

|

(図をクリックすると拡大図を表示します) |

|

|

(図をクリックすると拡大図を表示します) |

三次元CADシステムによる三次元設計は小型化設計に格段の進歩をもたらすが、あくまでもツールである。小型化のための特別な設計ルールを機能として持っているわけではない。したがって幾つかの注意が必要である。すなわち

(1) 拡大表示されたCADディスプレー上の表現内容と現実の大きさの違いをとらえること。例えば、デザイン的検討や操作性の検討においてCAD上で細かい設計をしても現実の製品の大きさにおいては全く意味のない場合がある。デザイン的主張が必要であれば、デフォルメが有効であったり、操作性においては人の手指の三次元モデルデータで操作をシミュレーションするのも有効である。

(2) 複数部品間の公差処理はシステムには頼れない。部品間のはめあい部や合わせの調整機能はシステムにはないため、設計者の十分な配慮が必要である。

(3) 部品の加工方法による細かい特徴への配慮

a. モールド部品におけるゲート部

b. モールド部品金型の電極放電加工によるエッヂ部の丸み

c. モールド部品の薄肉部の光透過(透けて見える)

d. ゴム部品の変形予測(設計は無負荷時の形状なので、使用時の変形を正しく予測する)

e. ゴム部品のバリ生成面の選択

f. 薄板プレス部品の打ち抜き方向とエッヂのバリの影響

g. 部品の表面処理(めっき、コーティング、接着層など)の厚みによる寸法変化

これらはすべて、ある程度の大きさの部品ではそれほど問題にならない項目であるが、小型部品においては重大な問題になることが多い。

3.補聴器の耐汗設計

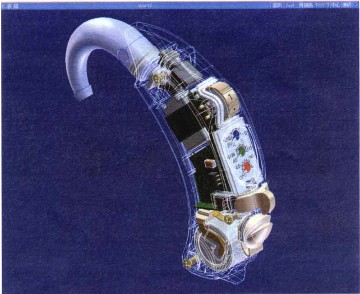

聴器のタイプのうち、約半数を占める耳かけ形補聴器は耳介の後方に密着状態で装用するため、人体頭部から発生する汗に浸されることになる。また、洗顔や入浴時に水分の付着などが繰り返される。このような条件から、補聴器は生活防水並みの耐汗設計が要求される。汗の水滴は直径で約2〜3ミリあり、耐汗設計を考慮しない補聴器であれば数滴で内部のいたる個所へ浸透してしまう。また内部構造が高密度であるほど毛細管現象で浸透が広がる。

耐汗設計の基本的考え方は、

(1) 汗の浸入口をできるだけ少なくする。

(2) 毛細管現象のルートを特定し、容量ストッパーを設ける。

(3) 浸入した汗のバイパス路を設定する。

(4) 滞留した汗の排出口を設ける

この種の設計で陥りやすいミスは、汗や水の浸入を防ぐことに一途なあまり、どうしても入ってしまった汗や水の逃げ道を無くしてしまうことである。この場合、滞留した水分は蓄積され、内部電子回路の正常動作を妨げ、水分の蒸発もしないため各種部品の腐食を起こし、動作不良に至る。

完全防水化で操作性を犠牲にしない限り、汗の浸入口をゼロにすることは出来ない。したがって、設計のポイントはどうしても浸入した汗の挙動をどのようにコントロールできるかにある。

4.おわりに

小型化設計のみでなく、機器設計のあらゆる面でプラス効果をもたらす三次元設計は、急激に進歩した三次元CADシステムと、使う側の三次元設計の意識により、ほぼ問題のない実用段階に達した。三次元設計をスタートして10年を超えた補聴器の設計は「目立ちにくい補聴器」から「見えない補聴器」の設計へと進化しようとしている。