|

2022/10

No.158 |

1. 巻頭言 | 2. 時田先生を偲ぶ | 3. inter-noise2022 | |||

|

|

4. 軟骨伝導補聴器の開発(第2報) | |||||

<技術報告>

![]() 軟骨伝導補聴器の開発(第2報)

軟骨伝導補聴器の開発(第2報)

リオン株式会社 技術開発センター 綿 貫 敬 介

1.はじめに

外耳道閉塞症(耳介奇形、小耳症、外耳道癌等で外耳道が閉塞する疾病)を伴う難聴者の場合、気導補聴器では有効な補聴効果を得られない。そのため、骨伝導を用いた骨伝導補聴器を使用することとなる。骨導補聴器は振動子を頭蓋骨にしっかり固定する必要があるが、ヘッドバンドを使うタイプの場合、側頭部に数100 グラム重程度の力で振動子を押し当てるため、痛みなどの問題がある。また、頭蓋骨にチタン製ボルトを埋め込むBAHA(Bone Anchored Hearing Aids)と呼ばれるタイプの場合、当然ながら手術を要するなどの負担を装用者に強いることとなる。そのため、外耳道閉鎖症の難聴者に、ヘッドバンドも手術も必要がない快適な装用感の補聴器を提供することが求められていた。

そこで我々は、細井ら[1]によって提唱された「軟骨伝導」に着目し、これを応用した軟骨伝導補聴器の開発を2000年初頭から開始した。軟骨伝導とは、外耳や外耳道を形成する耳軟骨の振動を利用した新しい音伝達方式である。また、軟骨伝導には、軟骨骨導経路、軟骨気導経路、直接気導経路の3つの経路があることが示唆されている[2]。

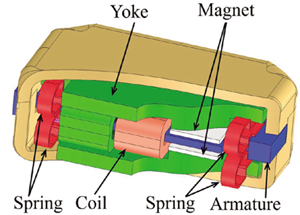

2010年に(独)情報通信研究機構の「高齢者・チャレンジド向け通信放送サービス充実研究開発助成金」を受け、軟骨伝導補聴器の研究開発を行った。また、2013 年から3年間、経済産業省の「課題解決型医療機器等開発事業」として委託を受けて、軟骨伝導補聴器の製品化に向けた開発を行い[3]、新規の振動子の開発に成功した(図1)。その後、厚生労働省の承認を得て、2017年に世界初の軟骨伝導補聴器(HB-J1CC)を、そして2020 年に最新機種のHB-A2CC(図2)を発売した。

本稿では、製品開発から発売に至るために解決した課題について報告する。

2.製品化の課題と対策

軟骨伝導補聴器を製品化するために、大きく二つの課題があった。ひとつは、補聴器の出力特性を評価する測定法が存在していなかったことである。もうひとつは、外耳道が閉塞している難聴者に、どのように振動子を安定して装着させるかということであった。

補聴器の出力特性を把握することは、正しく動作しているかを確認することと、使用者に合わせて調整をする際に性能を予測するため重要である。しかし、軟骨伝導は近年発見された現象であるため、これを評価する測定方法が存在していなかった。そこで、軟骨伝導補聴器の出力特性を把握する測定器を作成する必要があった。

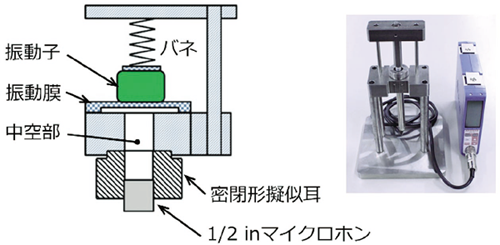

気導補聴器では、外耳道を密閉した状態での鼓膜面に相当する音圧を測定している。そこで軟骨伝導補聴器でも同様に、鼓膜面の音圧を測定できる測定器を製作した。具体的には図3で示すように、耳軟骨を模擬した振動膜を振動子で振動させ、その振動により、中空部の圧力が変化し、最終的にマイクロホンで音圧として評価する測定系を考案した。

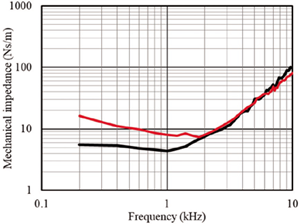

測定器を開発する上で、振動膜の素材選定が重要となる。我々は、物体の振動に対する抵抗力を示す指標として広く用いられる機械インピーダンスZ (ω)に着目した。機械インピーダンスは式1で示すように、物体を振動させたときの力F (ω)を応答速度v (ω)で除したもので定義される。ここでωは角周波数である。

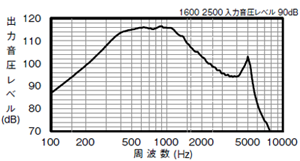

試作した測定器を用いて、軟骨伝導補聴器(HB-A2CC)の90 dB 最大出力音圧レベルの周波数レスポンスを測定した結果を図5に示す。当社では、軟骨伝導補聴器の出荷時の検査に本測定器を用いている。

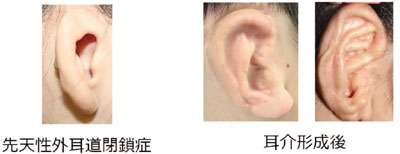

外耳道閉鎖症では、耳介の奇形を伴うことが多いため、難聴者によって耳介の形状が大きく異なる。また、外科手術によって耳介を人工的に形成する場合があるが、その形状も様々である(図6)。そのため、振動子を難聴者に安定して装着させるためには、個々に合わせた装着部が必要となる。

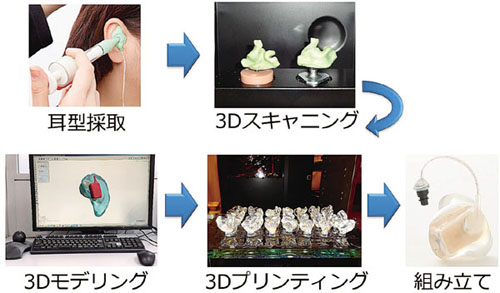

上記の制約を成立させながら個々に装着部を作成することは手作業では困難である。そこで、3D プリンティング技術を応用して装着部を設計・製造することにした。なお、この技術は既存のオーダーメイド補聴器で既に実用化されている。

具体的な製造工程を図7に示す。まず、難聴者の耳の形状を把握するため、シリコン製の耳型を採取する。次に耳型を3D スキャニングすることで3D データを取得する。このデータを基に、PC 上で3D モデリングを行い、個々に最適な装着部を熟練したオペレータが設計する。最後に、3D プリンティングで装着部を作成し、振動子と信号線とを合体させる。装着例を図8に示す。

3.発売後の動向

軟骨伝導補聴器は、まったく新しい補聴器であるため、正しく普及させるために、医療機関や療育施設でのみ提供する販売方法を取ることとした。発売当初は、8つの医療機関に限定した。その後、学会での普及活動や、ユーザーの声が後押しすることで、軟骨伝導補聴器を取り扱う施設が年々増加し、2022年8月の段階で、国内123の施設で取り扱われている。また日本聴覚医学会では、最新の軟骨伝導補聴器に関する研究成果を発表する場として通年で「軟骨伝導聴覚研究会」が開催されている。

さらに、日本発の軟骨伝導補聴器を海外でも広める働きかけが行われている。インドネシアでは軟骨伝導補聴器の有効性を確認する臨床研究が行われた[4]。また、米国では軟骨伝導補聴器とBAHA の比較を行う臨床研究が行われている。

4.おわりに

先天性の外耳道閉鎖症の出生率は1万人に1人という割合である。そのため、高齢性難聴にくらべると市場としては極めて小さく、決して売り上げに大きく貢献する製品ではない。しかし、当社の企業理念では「社会貢献こそが究極の目的であり、収益の確保と投資はそのための手段にほかならない」こと掲げており、軟骨伝導補聴器は、まさにこれを体現した製品であった。この新しく誕生した軟骨伝導補聴器という技術を世界に広め、また創意工夫でより良い製品として進化することで、さらに多くの難聴者の方々に喜びを提供していきたい。

[1] Hosoi et al., Arch. Mat. Sci. Eng., 42(2), 104-110, 2010.

[2] Hosoi et al., Auris Nasus Larynx, 46, 151-159, 2019.

[3] 岩倉, 小林理研ニュース, 134-10, 2016.

[4] Suwento et al., Audiol Res., Sep ;11(3), 410-417, 2021.

(1)

(1)