|

2013/10

No.122 |

1. 巻頭言 | 2. マレーシア・マラヤ大学滞在記 | 3. 日 時 計 | 4. シリコンエレクトレットマイクロホン | |||||||

|

|

|||||||||||

<技術報告>

![]() シリコンエレクトレットマイクロホン

シリコンエレクトレットマイクロホン

リオン株式会社 医療機器事業部 開発部 樹 所 賢 一

はじめに

現在、補聴器用や音響計測器用のマイクロホンとしてはエレクトレットコンデンサマイクロホン(ECM)が実用化され、幅広く使用されている。一方、センサデバイスの小型化に対してはMEMS(Micro

Electro Mechanical Systems)の技術が進歩しMEMSセンサデバイスとして圧力センサ、加速度センサ、ミラーデバイス、カンチレバーなど様々なデバイスが製品化されている。マイクロホン分野においてもMEMSによる小型設計・低コスト化が進みモバイル端末などで既に実用化されている。しかしながら、現状のMEMSによるマイクロホンは、補聴器用・計測用として使用する場合、自己雑音、周波数特性の面で、従来のECMを上回る水準には達していない。そこでMEMS技術を応用した高性能で小型なシリコンエレクトレットマイクロホンの実用化について検討を進めたのでここに紹介する。

概 要

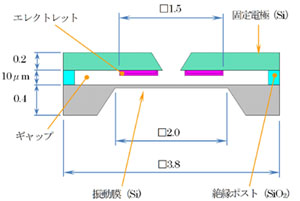

我々が検討を進めているシリコンエレクトレットマイクロホンのチップは、MEMS技術により単結晶シリコンの振動膜、固定電極をそれぞれ作製し、貼りあわせることで構成されるコンデンサ型マイクロホンである

(図1)。

本シリコンエレクトレットマイクロホンの検討については、NHK放送技術研究所、NHKエンジニアリングシステム、小林理学研究所と協力して開発を進めている。

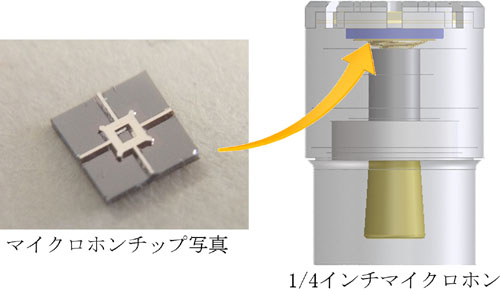

試作したマイクロホンチップは1/4インチマイクロホンの筐体に組み込んで(図2)評価を行い、その性能は以下の通りである。

1 kHz感度レベル :-45 [dB re 1V/Pa]

A特性自己雑音レベル :36.5[dB]

|

図1 マイクロホンチップ断面概略図

|

|

|

|

図2 マイクロホンチップ組込みイメージ

|

MEMSプロセス

既に実用化されているMEMSマイクロホンは、MEMS技術の一つであるサーフェイスマイクロマシニング方式によるバイアス型のコンデンサマイクロホンが主流である。一方で我々が進めているシリコンエレクトレットマイクロホンはバルクマイクロマシニング方式であり、マイクロホンの重要パラメータである振動膜厚さ、振動膜-固定電極間のギャップなど設計の最適化に対してサーフェイスマイクロマシニングより自由度がある方式である。

シリコンエレクトレットマイクロホンのチップを構成する固定電極は、エレクトレット膜としてSiO2、その保護膜としてSiN、ギャップ用の絶縁ポストとしてSiO2を備えている。それぞれは熱酸化による酸化膜成膜、LPCVDによる窒化膜成膜、マスクによるパターニング、KOH(水酸化カリウム)によるSi異方性エッチング、BHF(バッファードフッ酸)によるエッチング、ドライエッチングなどの繰り返しで加工される。

また、振動膜については熱酸化による酸化膜成膜、マスクによるパターニング、TMAH(水酸化テトラメチルアンモニウム)によるSi異方性エッチングなどの繰り返しで加工される。振動膜の厚さはB(ボロン)拡散層によるエッチストップでコントロールする。これはSiにB原子を高濃度で拡散させることで、アルカリ異方性エッチングにおけるエッチングレートを数十分の一程度に減速できるという技術で、これを応用することで高精度な振動膜を形成することができる。尚、B濃度の確認は広がり抵抗測定法(Spreading

Resistance Analysis : SRA)、二次イオン質 分析法(Secondary Ion Mass Spectrometry :

SIMS)などにより不純物濃度の断面プロファイルを得ることで行う。

それぞれ仕上がった固定電極と振動膜はウェハレベルでの接合を行い、最後にダイシングでチップの状態とする。この際、固定電極は接合前のウェハレベルでエレクトレット化する。これらエレクトレット化、接合、ダイシングの工程については今後の課題として残している。接合については直接接合、陽極接合などが代表的な方法ではあるが、直接接合では1000℃以上、陽極接合では400℃以上の高温を要するため、エレクトレットが耐えられない。そこで低温プラズマ接合、ポリイミドによる接合など200℃程度で接合する方法が候補として考えられる。ダイシングについては薄膜へのストレス、粉塵などの影響が少ないステルスダイシングが候補となる。

性 能

1 kHz感度レベル、A特性固有雑音レベルについては概要で記述した値が得られており、従来の1/4インチ計測用エレクトレットマイクロホン並のレベルにある。

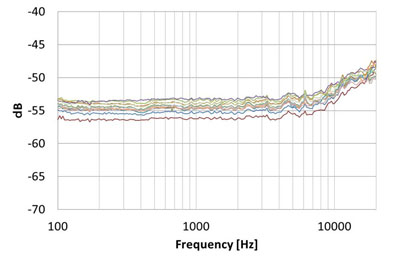

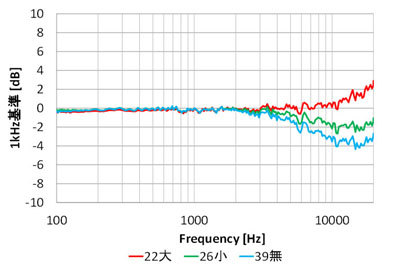

周波数特性を図3に示す。今回の試作では固定電極中央の穴は無、□0.16mm、□0.32mmの3種類とし、それぞれでの周波数特性を確認した。それぞれ高域での特性に差が表れ、これらは用途に合わせて選択することが可能であると考える。また、MEMSは精密な加工が可能であることから機械的な寸法のばらつきが少なく周波数特性の揃ったマイクロホンチップを作製しやすいという特徴がある。図4に以前試作したバイアス型シリコンマイクロホンの周波数特性を示す。

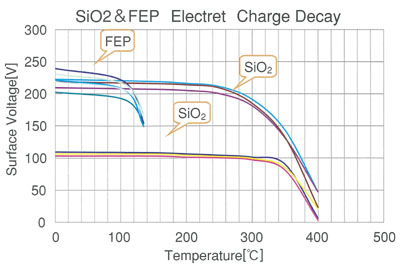

シリコンエレクトレットマイクロホンのエレクトレットの耐熱性は、FEPなどの有機材料が使われているエレクトレットと比較して非常に優れているという特徴がある。図5にエレクトレットの耐熱性評価結果のグラフを示す。FEPのエレクトレットは温度上昇と共に表面電位の低下が徐々に進み、100℃を超えるとその低下が激しくなるのに対して、SiO2においては250℃から300℃の範囲まで表面電位を維持していることが分かる。これは、例えば表面実装におけるリフロー工程に耐えられるなど、耐熱性に優れたマイクロホンが期待できることとなる。

|

|

|

図3 シリコンエレクトレットマイクロホン周波数特性

|

図4 バイアス型シリコンマイクロホン周波数特性 (n=10)

|

|

|

|

図5 Si エレクトレット耐熱性評価

|

技研公開2013

試作したシリコンエレクトレットマイクロホンチップは、NHK放送技術研究所、NHKエンジニアリングシステム、小林理学研究所と製作協力し「防沫仕様の1/4インチ小型マイクロホン」として、NHK放送技術研究所で開催される「技研公開2013」に展示された(図6)。

防沫仕様としては、1/4インチマイクロホンヘッド部を防水処理した風防で覆う構造となっており、防水試験の保護等級IPX4をクリアしている。

|

|

|

図6 防沫仕様 1/4 インチ小型マイクロホン

|

おわりに

今回はMEMS加工を中心に試作したマイクロホンチップについて紹介した。マイクロホンとして仕上げるには後工程としてパッケージング工程が必須となる。MEMSデバイスを使ったセンサは、このパッケージング技術で性能、歩留まりが決まるとも言われている。補聴器用、音響計測用のマイクロホンとしての実用化には、引き続きマイクロホンチップの小型化、パッケージング構造の工夫を進めていくこととなる。

なお、シリコンエレクトレットマイクロホンチップの試作については、文部科学省のナノテクノロジープラットフォームの支援を受けて東北大学ナノテク融合支援センターで実施している。