|

2023/ 1

No.159 |

1. 巻頭言 | 2. ICA2022 | 3. BA-S型振動子の計測への応用 | |||

|

|

||||||

<技術報告>

![]() BA-S型振動子の計測への応用

BA-S型振動子の計測への応用

リオン株式会社 技術開発センター 古 山 慶、石 川 愼 一

1.背景

産業界では、しばしば製品の検証業務における計測作業の負担が大きくなっている。その一因として、製品の多機能化に伴った測定項目の増加や対象物の小型・軽量化が挙げられる。計測作業の負担増加は、製品の製造コスト上昇や開発の長期化といった影響を与え、産業界の成長を阻害する要因となる。したがって、循環的な産業成長を維持するためには計測技術の革新や進歩が求められている。

振動計測では、異音や異常振動の分析において、加振源(インパルスハンマーや加振器など)を対象物に当てて能動的に振動の伝達特性を測定することがある。そこで得られた固有振動数から異常の有無や原因を調査している。しかし、製品の小型・軽量化に伴った部品の集積化は、製品のレイアウトや加振源の設置場所の制限を生み出すことがある。例えば、電動車を含め、最近の自動車のエンジンコンパートメント内は部品が密集しており、掌がわずかに入る程度の隙間しかなく、インパルスハンマーを振りかぶる空間や加振器のロッドを通す余地も無くなりつつある。今後、さらに部品の集積化は進み狭小部の振動計測は困難になっていくものと見込まれる。また、一般的な動電形の加振源を用いた場合、測定場所はパワーアンプが必要となるため電源環境の整った所に限定される。もし、測定対象物を移動させることによって異常状態が変化すれば、原因調査は難航する可能性もある。

近年、振動センサーは、産業、医療、生活、インフラ分野をはじめとした大規模かつ広範囲な需要があるため、既に多種多様なセンサーが市場に溢れている。しかし、加振源のレパートリーは変化がなく、上述の振動計測事例については改善が見込めていない。

そこで本稿では、当社が軟骨伝導補聴器用に開発した振動子[1, 2]を振動計測へ応用検討している取り組み[3]を紹介する。

2.BA-S 型振動子

当社は、軟骨伝導補聴器を実現するために独自構造となるBA-S 型振動子(BA-S:バランスド・アーマチュア-スプリング)を開発した[1, 2]。通常のBA型構造は、アーマチュア(入力信号に応じて動く部品)の材質、形状、厚みの変化により、機械的なスティフネスと磁石の吸引力(負のスティフネス)を同時にコントロールすることが難しい。例えば、アーマチュアを厚くすると機械的なスティフネスは大きくなるが、アーマチュアの磁束密度も変化して、負のスティフネスが大きくなることがある。したがって、BA 型のアーマチュアでは、磁気的な要求と機械的な要求の両方を満たす制約によって設計自由度の限界があった。一方、磁気的な要求をアーマチュアが担い、機械的な要求をバネで担うようにすることで、磁気と機械の要素を分離したのがBA-S型構造である[4]。この構造は、振動子に適した並進運動を可能とし、従来のBA型構造と比較して設計自由度を向上させながらも、小型・低消費電力駆動を実現していることが特長である。

3.計測分野への応用化実験

BA-S 型振動子を利用した加振源は、小型・低消費電力な特長から、狭小部の加振を容易とし、パワーアンプを介さずタブレット端末といった情報機器のオーディオ端子から出力し加振することができる。つまり、振動計測に応用すればシステム全体の容易化・簡素化に寄与できると考えた。しかし、その実現性は空想状態であったため、実用の可能性を当たり付けするために振動解析で用いる加振源(ここではインパルスハンマー)との比較測定実験を行った。

(1) 試作した振動子

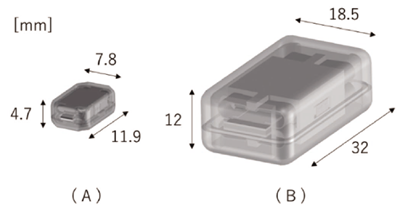

今回の実験では、新設計のBA-S型振動子を試作した。軟骨伝導補聴器用振動子は、装着の負担を小さくしつつ、必要な振動を発生できるように設計したため、図1(A) に示すサイズかつ質量1 g 程度の駆動部で適していた。しかし、産業計測の対象物では、耳軟骨の機械インピーダンスと比べて質量が数桁大きくなる。そこで、振動計測に必要な加振力が得られるように、質量 1 kg の物体を 1,000 Hz で 1 m/s2 以上の加振ができることを要件にして、図1(B) に示すサイズかつ質量約20 gの振動子を設計し試作した。

(2) 実験方法

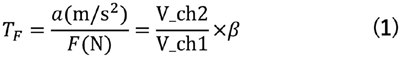

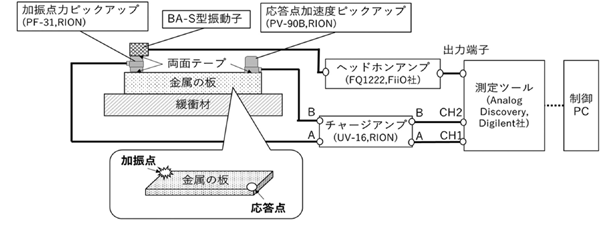

比較測定実験は、振動子による測定結果とハンマリングによる測定結果を比較して妥当かを検証する。振動子による測定は、図2に示すようなブロック図にて伝達特性測定を試みた。実験で使用した被計測サンプルは、200 mm × 100 mm × 20 mm の金属の板である。加振点の力ピックアップ感度と応答点の加速度ピックアップ感度に応じてチャージアンプの増幅度を調整し、加速度a ÷力 F の出力比 β を明らかにしておけば、(1)式のようにCH1 とCH2 の電圧比にて伝達特性TF が得られる。

(3) 試作した振動子

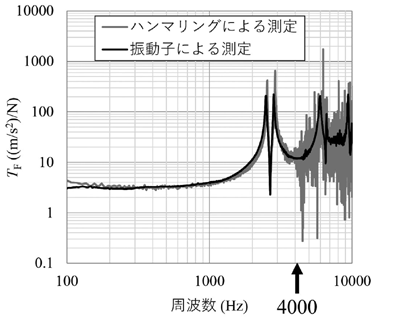

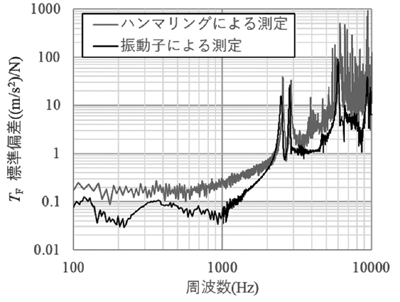

図3は、図2の吹出部に示すような金属の板上面の対角上に加振点と応答点を配置したときの伝達特性の結果である。振動子による測定結果は、ハンマリングによる測定結果と 4,000 Hz 以下で大まかに一致していることがわかる。4,000 Hz 以上においてはハンマリングによる測定のSN比が低いため、検討の対象外の周波数とした。

4.計測用BA-S 型振動子の展望

前項で紹介した実験は、金属の板を用いた計測を行ったが、例えば実際の自動車における振動計測では、エンジンコンパートメント、マフラー、サスペンション、ガラスといった様々な部品にわたる。さらに、我々は展示会への参考出展や顧客訪問を行っており、振動計測におけるユーザーの期待も多様化していることがわかってきた。

BA-S 型振動子は、サイズが大きいほど最大出力を大きくでき、低域出力も得意となっていく。さらにBA-S型は、設計自由度が高いため被測定物の形状に併せて、振動子の形状やサイズをカスタマイズすることができる。現在、そのカスタマイズ技術を極めつつユーザーの多様なニーズを明確化するためにプロトタイプの試作に取り組んでいる。この数年間でバラエティに富んだプロトタイプを試作しており、図5にその一部を示す。

5.おわりに

今回、BA-S 型振動子の計測応用における実験例を報告した。また、様々な大きさ、形状の振動子を試供しながら振動子技術の向上と多様化するニーズへ対応していく展望も紹介した。

今後、BA-S 型振動子のさらなる発展や拡充を図り、振動子を応用することで、計測作業の効率化や負担軽減に貢献できると期待している。我々は、BA-S 型振動子の計測への応用を通じて、人へ社会へ世界へ貢献できればと考える。

[1] 岩倉行志, 小林理研ニュース, 134-10 (2016).

[2] 綿貫敬介, 小林理研ニュース, 158-10 (2022).

[3] 石川愼一, 日本音響学会騒音振動研究会, N-2022-17 (2022).

[4] 岩倉行志, 日本音響学会講演論文集(春), 1369-1370 (2017).