|

1993/10

No.42 |

1. 文化会館ホールと騒音 | 2. 閑話九題 | 3. 骨董品展示室の開設 | 4.

ドライプロセス用 パーティクルカウンタ |

リオン株式会社 環測技術部2G 近 藤 郁

1.はじめに

半導体製品の集積度向上に伴って、ドライプロセスの製造工程に占める比重も飛躍的に増加し、またその工程でのパーティクルコンタミネーションコントロールの重要性も高まってきています。そのために、半導体の製造に材料として用いられるガスに含まれる粒子や、製造装置内での粒子をreal-timeに計測することが必要とされており、特にCVD、エッチング装置などのリアクタ内でプロセスによって生成される粒子をそのプロセス中(減圧、加圧状態の特殊ガス中)に計測することがこれからの半導体製品の歩留り向上に有効であると認識されるようになってきました。

一方、クリーンルームなど通常の生活環境下に浮遊している粒子を計測することを目的として、光散乱方式のパーティクルカウンタが広く市販されています。しかしながら、このようなパーティクルカウンタは吸引した資料ガスと照射光を測定器内の空間中で交差させ、粒子からの散乱光を測定することで粒子数や粒径を求めるシステムとなっています。そのため大気圧付近以外の試料空気圧力では、流体系が乱れ、偽計数や計数損失が発生することとなります。したがって、減圧、加圧環境中に浮遊している粒子を計測することは多くの測定誤差を発生させることとなります。

また、なによりも、ノズル系、光学系など複数の構造物が同一チャンバーに接続されなければならないため、本質的にリークタイトな構造にすることは極めて困難ですので、反応性や毒性の強いガス中をサンプリングすることは非常に危険で、実際上は不可能です。

そこで、このような問題点に対処し、上述のような環境条件下に浮遊している粒子を安全で正確に測定するため、石英製のフローセルを流路部に用いたレーザパーティクルカウンターを開発しましたので、そのシステムと、幾つかの実際の測定例について報告します。

2.ブロセスパーティクルカウンタの構造

このパーティクルカウンタは、半導体製造の各プロセス中に発生する粒子をそれぞれの条件に合わせて浮遊状態で計測することを目的として開発されました。そのため反応性や腐食性、毒性の強い材料ガス中の粒子をin-lineで連続測定することができるように接ガス部のリーク量を極度に抑制するとともに、半導体製造装置に組み付け易いようにセンサー部を軽量、小型化しました。さらに種々のプロセス条件に対応できるように資料流量にダイナミックレンジを持たせることとしました。

2.1 粒子検出システム

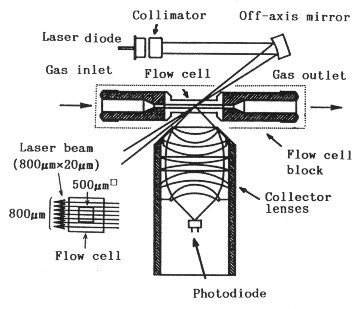

図1にフローセルを用いたドライプロセス用パーティクルカウンタの粒子検出システム部の概略各図を示します。

|

|

図1 粒子検出システム

|

光源の半導体レーザから出射された光は軸外し楕円面鏡によってフローセル内の流路部でシート状になるように変形され石英製フローセル内の測定領域に照射されます。流路方向に対して垂直方向に粒子の散乱光を集光する光学系が配されており、フローセルの壁面で反射、散乱された光は3次元的に配置されたスリットによって光電変換素子の前で排除され、粒子からの散乱光のみが電気信号に変換されます。

2.2 リークタイトシステム

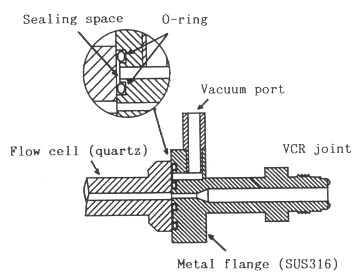

一般に石英などのガラス材と、金属材の接続にはエラストマー系のガスケットが用いられていますが、圧力勾配によるエラストマー自身の浸透リークが問題となります。そこで図2に示すように石英製のフローセルと、測定対象との接続用金属フランジ間の接合部に2重にOリングを用い、2つのOリング間に微小空間を作り、その微小空間の圧力を資料ガスの圧力とほぼ同圧にすることで、Oリングの両側の差圧を無くしガスの浸透リークを抑えることができました。その結果、リーク量をHeリークディテクタの検出限界(2×10-11atm・cc/sec)以下に抑制することが可能となりました。

|

|

図2 2重Oリング部の構造

|

3.CVD装置内の粒子計測

減圧状態の半導体製造装置リアクタ内部に浮遊している粒子を吸引測定することで、反応プロセスによって生成された粒子の状態や、搬送装置など駆動部の発塵量や内壁からの剥離粒子をin-situに管理することが可能となります。以下に幾つかの目的ごとにおこなった測定例について報告します。

3.1プロセス条件設定のための粒子計測

PECVDにおいてスループットを向上させるためにはRF電力を増やす、リアクタ内圧を上げるなどの手段が一般的ですが、いずれも製品の歩留りを劣化させる粒子を気相中で多量に生成してしまう可能性があります。そこで、粒子生成を抑制しつつ、スループットを向上させるプラズマや圧力の条件を見いだすことが必要になります。

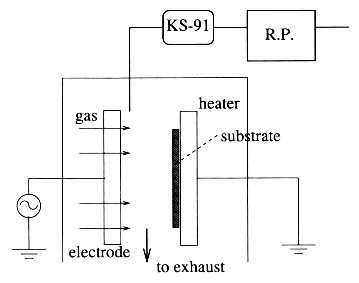

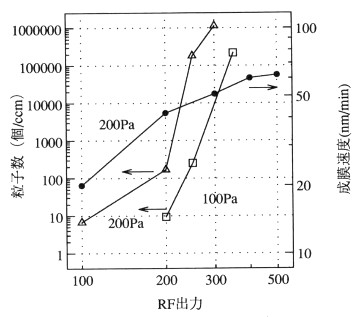

この測定例はそのような目的のための基礎データをとるために図3に示すようにアモルファスシリコン膜生成プロセス中のPECVD装置内部のプラズマ領域付近までプローブを導入しサンプリングをすることで、粒子計測をおこなったものです。図4にRF電力と生成粒子数の関係についての測定結果を示します。

この測定結果から、RF電力の増加につれて、粒子数の急激な増加が見られ、また、プロセス圧の低い方が粒子数が少ないなど、従来の経験則が確認されました。このような測定方法を用いることでin-processでの粒子計測の定量化が可能であることを示唆しています。

|

|

|

図3 PECVD装置内の粒子測定系

プロセス:アモルファスシリコン膜生成 |

|

|

|

|

図4

|

RF電力と生成粒子数の関係 材料ガス:SiH4(100sccm)/H2(400sccm) 電極間距離:20mm |

3.2 装置内クリーニング時期検出のための粒子計測

実際のデバイスの生産において、CVDプロセスで歩留りを維持するためには反応室内のクリーニング時期を的確に判断する必要があります。そこで、図5に示すような、排気されるガスの一部を排気系に流れる直前で分流する方法を用いて反応室内に浮遊している粒子を計測しました。プローブの先端はプラズマ領域と150mm程度離れており、プローブによるプロセスヘの影響は全く無く、また、排気系のパイプ等から再飛散した粒子を計測する可能性の無い位置に配置し、現在の反応室内の粒子濃度レベルをreal-timeにモニターすることに成功しました。

|

|

|

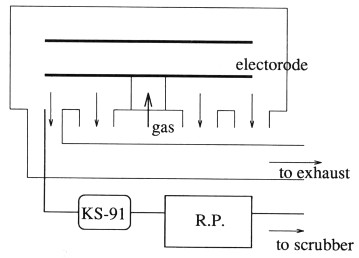

図5

|

PECVD装置内の粒子測定系2

プロセス:アモルファスシリコン膜生成 |

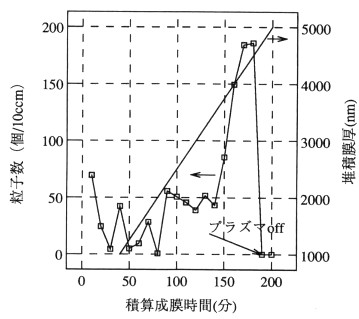

図6にアモルファスシリコンの成膜装置でリアクタ内をクリーニングし、初期状態からプロセスを始めた時の、積算成膜時間と生成粒子数、膜圧の関係を示します。

|

図6 生膜時間と生成粒子数の関係

材料ガス: SiH4(100sccm)/H2(400sccm) プロセス圧力:0.5Torr プロセス温度:280℃ |

このCVD装置における通常のプロセスでは粒子汚染によって歩留りが劣化し、リアクタ内をクリーニングすることが必要になる経験的な積算成膜時間は140分程度とされてきましたがこの測定例でもほぼ一致する時期に粒子数の急激な増加がみられることがわかりました。

従って、このような測定方法で適切なリアクタのクリーニング時期をreal-timeに判断することが出来るようになると考えられます。また、このような粒子濃度状態になってもプラズマを停止することで速やかに粒子が計測されなくなり、このことは空間中で生成される粒子だけでなく、電極から剥離したフレーク状の粒子もプラズマの力によって飛散していると考えられます。

4.まとめ

本報告では述べませんでしたが、SiH4,TCS,AsH3,PH3など種々の半導体用特殊ガス中粒子の安全な計測に成功しています。今後の半導体製造工程における粒子汚染源の原因別比率がクリーンルームや作業者からの発塵から、ガスや溶剤の粒子汚染ヘ、そしてさらに製造装置の発慶やプロセスによって生成される粒子に移ってきていることもあり、製造装置内の粒子をプロセス中に計測することの必要性について最近多くの関心が集まっています。

しかし、一方プロセス中の半導体製造装置内の粒子をreal-timeで計測することが試みられるようになったのはごく最近のことでこのような計測の再現性や定量性を雑持する方法がまだ確立化していません。今後、このような粒子計測を実際の半導体製品の歩留り向上やランニングコストの低減に貢献させるためには、我々計測器メーカと、製造装置メーカやデバイスメーカとの協力体制の充実が必要であるように思えます。