|

2008/7

No.101 |

1. 巻頭言 | 2. 弦の振動モードの実験装置 | 3. 第31回ピエゾサロン |

4. 新型液中パーティクルカウンタ KE-40B/KS-42シリーズ |

|||||||

|

|

|||||||||||

新型液中パーティクルカウンタ

KE-40B/KS-42シリーズ

リオン株式会社 計測器技術部 中 島 勉

1. はじめに

弊社の液中パーティクルカウンタは半導体材料用化学薬品やSOG(Spin of glass)、フォトレジスト溶液などの液体塗布材料中に含まれる粒子の管理や超純水、洗浄用化学薬品(酸、アルカリ、有機溶剤)などの粒子管理に用いられ、半導体製造工程の管理に欠かすことができない。今回、従来製品のKE-40システム、KL-11Aシステムを統合し、KE-40Bシステムとして新しいパーティクルカウンタをリリースしたので、その概要と特徴を報告する。

2. システム構成

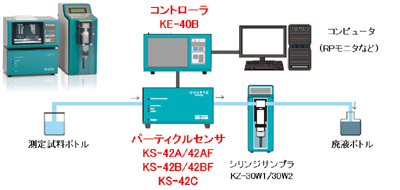

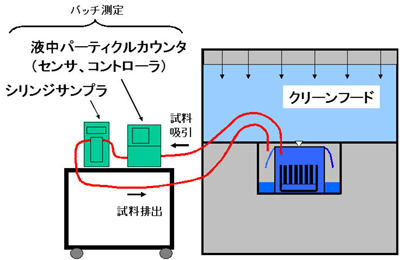

今回開発したKE-40Bシステムの液中パーティクルカウンタは図1に示すように、測定の制御を行うコントローラKE-40B、液体中の粒子を検出するセンサKS-42シリーズ、液体を吸引するシリンジサンプラKZ-30W1/30W2で構成される。図2に実際の使用例を示す。この例は半導体洗浄槽内の液体をシリンジサンプラで吸引し、その粒子を測定している。これはバッチ方式の測定であり、KE-40Bシステムはバッチ方式の測定のためのシステムである。

|

|

|

|

|

|

3. 製品仕様と特徴

センサ部は現在KS-42A/42AF/42B/42BF/42C/42D/41Aの7機種を製品化しており、測定対象の試料、管理対象粒径などにより選択することができる。センサの主な仕様を表1に示す。

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

コントローラ部の主な仕様は以下である。

・表示部、操作部:抵抗感圧式タッチパネル6.5型TFTカラー液晶

・測定モード:手動測定、自動測定(平均値測定、周期測定、定時刻測定)

・機能:感熱式プリンタ、警報、メモリ(CFカード)

・電源:AC100〜240V、50/60Hz、75VA

・使用温湿度範囲:5〜40℃、85%RH以下

KE-40Bシステムの主な特徴は以下である。

(1) 6.5インチカラー液晶を採用し、見やすさの向上

(2) タッチパネルによる操作性の向上

(3) 任意の粒径を最大10粒径まで同時表示可能

(4) 粒子数の濃度換算機能

(5) 測定条件のメモリ機能

(6) センサ内部に波高分析機能を搭載し、粒径区分の設定精度の向上

(7) 感熱式プリンタの内蔵

(8) 別売のCFカードを使用することでデータの保存可能

(9) 工場オプションで4-20mAアナログ出力への対応可能

従来製品の粒径は固定であり、管理対象の試料によっては固定の粒径では管理できない場合、改造工事を受注してユーザが希望する粒径へ変更を行っていた。新システムでは、ユーザ自身で希望する粒径へ設定できるように設計を行った。この機能の詳細について次章で説明する。

4. 内蔵波高分析機能について

今回開発した製品の特徴である任意粒径を設定できる機能は、センサ内部に多チャンネルの波高分析器機能(PHA Pulse Height Analyzer)を内蔵したことにより可能となった。この機能はセンサの粒径校正やノイズレベルの測定を行うときに使用する。

波高分析機能内蔵のメリットとして大きく分けて2つある。

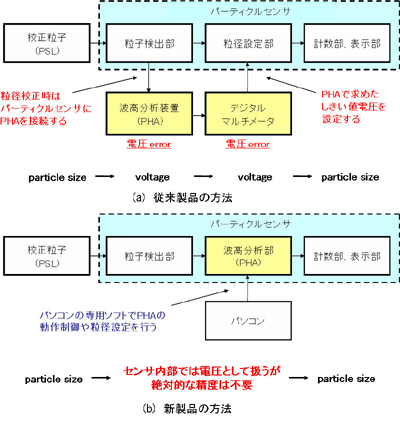

ひとつは粒径校正のときの粒径区分の設定精度の向上である。従来は図3の(a)のようにセンサの外部に波高分析"装置"を接続し、得られた結果(校正電圧)からデジタルマルチメータ等を使用してセンサの粒径区分の設定を行っていた。センサの外部に電圧を取り出し、その電圧をまたセンサに戻す(設定する)という方法であったため、波高分析装置やデジタルマルチメータの精度がそのまま粒径校正の精度に影響していた。新システムでは、図3の(b)のように外部に電圧の情報を取り出す必要がなくなったことで、より精度の高い粒径校正を行うことができるようになった。

|

|

|

もうひとつのメリットとして、粒径校正やノイズ測定の際に波高分析装置を別途用意する必要がなくなったことで、ユーザがそれらの作業を容易に行えるようになったことである。液中パーティクルカウンタは純水以外にも様々な種類の試料を測定することが求められている。試料の種類によっては正しい測定のためには事前のノイズレベルの確認が必要となる。通常の粒径校正で用いる試料は、純水中にポリスチレンラテックス製の校正粒子を懸濁したものであり、この試料で粒径校正を行ったときの最小粒径の設定値はノイズレベルより十分に高い値に設定されている。しかしフォトレジストのようなポリマーが溶解した液体を測定すると、粒子検出部のレーザ光によってポリマー自身が散乱光を発生して、ノイズレベルが最小粒径の設定値より高くなって異常計数を起こしてしまうことがある。このような場合はセンサのノイズレベルを測定し、最小粒径をノイズレベルよりも高く設定しておく必要がある。従来のセンサではノイズレベルの測定のために、別途波高分析装置を用意しなければならなかったが、新システムでは専用ソフトを搭載したパソコンをコントローラに接続することでノイズレベルの測定を行うことができるようになった。

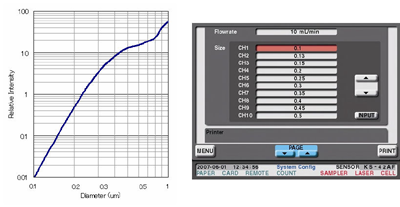

この機能を持つことにより、図4の左側に示すような粒径に応じた感度特性をセンサ内にメモリできる。このメモリしたデータを使用することで、ユーザが粒径設定画面(図4の右側)から任意の粒径を指定し、10段階まで任意に設定することが可能となった。

|

|

|

5. おわりに

今回紹介したように液中パーティクルカウンタは半導体業界、電子工業業界などのさまざまな分野で利用されているため、その測定用途に応じて仕様や性能が異なっている。要求されるセンサ仕様、性能のパーティクルカウンタを市場に送出し、利用され、粒子管理に役立つことを願っている。

また、今後もKE-40Bに接続するセンサを開発し、市場へ投入していく予定である。