|

2004/4

No.84 |

1. �}�j���A���ƃv���̋Z | 3. ���������ɂ����鏰�Ռ������x���ጸ�ʂ̑��� | 4. ��21��s�G�]�T���� | 5. �I�[�_�[���C�h�⒮��̃V�F���������Y�V�X�e�� | ||||

�@�@�@�@�@���I�l�b�g�����H�[�i��߂������ڂ��j

���I��������� ���Y�Z�p���@�P�@��@�`�@��

�P�D�͂��߂��@���I�l�b�g�⒮��̓R���s���[�^�x���ɂ��v(CAD)�ƃR���s���[�^�x���ɂ�鐻��(CAM)�𐢊E�ɐ�삯�Ď��H���Ă��܂������A�I�[�_�[���C�h�⒮��ł͂��̎������ۑ�Ƃ��Ďc���Ă��܂����B

�@�ߔN�A���y���ڊo�����I�[�_�[���C�h�⒮��ł͒��͂ɑΉ���������������@�\�����̓f�W�^�����ɂ��R���s���[�^�x�����������Ă��܂����A�O�����`��ւ̑Ή��͎���H���������A���i�̕��y�ɔ����āA�I�[�_�[���Y�̌�����i�����萫����̂��߂ɃR���s���[�^�x���ɂ��v�����V�X�e��(CAD/CAM)�̎������}���ƂȂ�A���̂��уI�[�_�[���C�h�⒮��̐��Y�������̃J�M�ł���O�����`����`������V�F���̐��Y��CAD/CAM�����邱�Ƃɐ������܂����B

�@���̃I�[�_�[���C�h�⒮��V�F���������Y�V�X�e���́u���I�l�b�g�����H�[�v�Ɩ��Â����A�̎悵�����^����`����O�����f�[�^�����邱�ƂŁA�O�����v���ꂽ�⒮�탆�j�b�g�ƍ��킹�ČX�l�̕⒮����O����CAD��Őv���邱�Ƃ��\�ƂȂ�A���ʂƂ��Ă����肵�����i�̏��^���������ł��܂����B

�@�Ȃ��A�{�����Ɋւ����{�Z�p�́A���I�����L�̓����S���ɂ����̂ł��B

�Q�D�u���I�l�b�g�����H�[�v�̊T�v

|

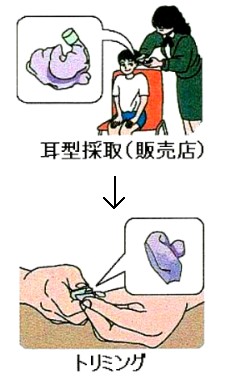

(1)�@�]���̐�����@�̖��_ �I�[�_�[���C�h�⒮��́A�X�l�̎��̌`�ɍ��킹��K�v�������H���������A�]���̐�����@�i�}�P�j�ł͎��̂悤�Ȗ��_������܂����B

�@[�P] �S�Ď��Ƃ����G�ȍH���ɋN������A�V�F���̐��x�̖��B �@[�Q] ��Ǝ҂̋Z�ʂɂ���Đ��i�����T�C�Y�Ɍl�����ł₷���B �@[�R] ���q�l�̎��̌`��f�[�^�̒~�ρE�ۑ��E�ė��p���ł��Ȃ������B �@�����̖��_�����������i�Ƃ��āACAD/CAM���̌������s�Ȃ��܂����B |

|

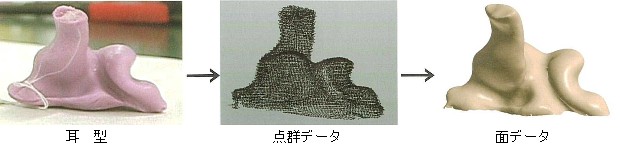

�@�u���I�l�b�g�����H�[�v�́A�̔��X�ō̎悵�����^�i�}�Q�j���O�����f�[�^������u���^�O�������葕�u�v�A�O�����f�[�^�����ꂽ���^�ŕ⒮��̃V�F�������f�����O����u�O����CAD�v�A�V�F��������u�����`���u�v�̂R�̎�v���u�i�}�Q�j�ō\������܂��B

|

|

�}�Q�@�u���I�l�b�g�����H�[�v�̎�v�ȍ\�����u

|

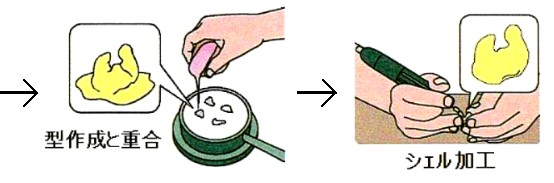

�@�u���^�O�������葕�u�v�́A���[�U�����Ŏ��^����̔��ˌ����Q��̃J�������߂炦��i�}�R�j���ƂŁA�_�Q�ƌĂ��O�����ʒu���Ƀf�[�^�����A���̓_�Q�f�[�^����ʃf�[�^�ɕϊ����Ď��^�`��f�[�^�����܂��i�}�S�j�B

|

|

�}�R�@�u���^�O�������葕�u�v�T��

|

| �@ |

|

|

�}�S�@���^�`��f�[�^�����̗���

|

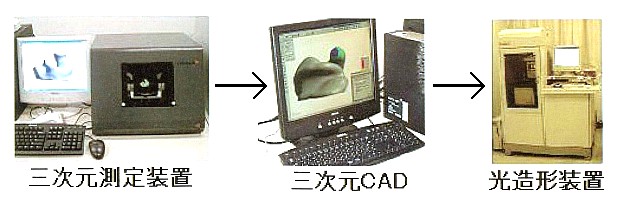

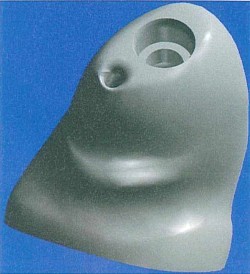

�@�u�O����CAD�v�ł́A���肩�琶�����ꂽ���^�`��f�[�^�Ƃ��炩���ߎO�����v���ꂽ�⒮�탆�j�b�g�f�[�^��p���āA���i�̍œK���C�A�E�g�����Ȃ���A�⒮��̃V�F���f�[�^���쐬���܂��i�}�T�j�B �V�F���f�[�^�́u�����`���u�v�p�ɁA0.1�o�s�b�`�̒f�ʃX���C�X�f�[�^�ɕϊ�����܂��B

|

|

�}�T�@�⒮��̃V�F���f�[�^

|

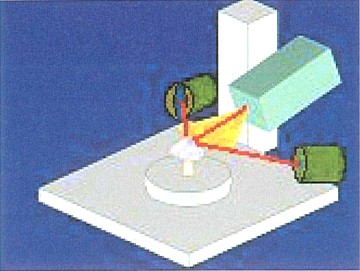

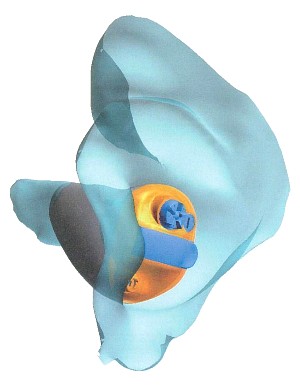

�@�u�����`���u�v�ł́A���O���d���^�����̉t�����̃G���x�[�^���t�ʂ���0.1�o���߁A�X���C�X�f�[�^�ɂ��������Ď��O�����[�U���Ǝ˂��ꂽ���������������d�����܂��B���ɃG���x�[�^�������0.1�o���߁A���̃X���C�X�f�[�^�Ŏ��O�����[�U���Ǝ˂���������d�����܂��B���̂悤��0.1�o�s�b�`�Ō`�ϑw����āA�V�F���`���Ă����܂��B

�@�g�p���Ă��鎇�O���d���^�����͈�×p��ޗ��̐����w�I�����̋K�iISO 10993�Ɋ�Â��čs���鐶�̓K���������ɂ����S�����m�F�������̂��g�p���Ă��܂��B�}�U�Ɂu���I�l�b�g�����H�[�v�Ő������ꂽ�I�[�_�[���C�h�⒮�̑��p��Ԃ������܂��B

|

|

�}�U�@���p���

|

�@�V�F���������Y�V�X�e���ɂ��A�]���̖��_�ɑ���������A���̂悤�ȗ��_�ɐ��܂�ς��܂����B

(1)�@�����x�O��������ɂ��A�O�����`��̒����Đ��ƈ��肵�����x�������B����ɂ��X�l�̎��ւ̓K���x�����サ���B

(2)�@�l�̎��^�`��f�[�^��p�����O����CAD���C�A�E�g�@�\�������B����ɂ�萻�i�`��̍œK���Ə��^�������������B

(3)�@���^�`��̓d�q�ۑ�(�f�[�^�x�[�X��)�������B����ɂ��A�čw����(�����A�\���A����)�̎��^�č̎悪�s�v�ƂƂ��ɁA����`��̍Č����\�ɂȂ����B

�S�D���j�^�[�������ʂɂ���

�@ ���I�l�b�g�u�����H�[�v���i�̗D�ʐ��m�F�̂��߁A�u�����H�[�v�Ő��Y����鐻�i�Ə]�����i�Ƃ̈Ⴂ�ɂ��ă��j�^�[�������s���܂����B

(1)�@���[�U�[���j�^�[�����ɂ���

�@���j�^�[�ΏہF�⒮�푕�p�� 13��15��

�@���́F���̓��x�� 41.2dB �` 68.8dB

�@�N��F62�� �` 81�ˁ@�����S�� �j���X��

�@���@�F�����H�[�ŕ\�ʎd�グ���قȂ���ނ̃��j�^�[���i�����ꂼ�ꐻ�삵�Č��݂Ɏ��p���Ă��������A���s�i���܂߂ĕ]�����s�Ȃ��B

�����Ȓ������ځF

�@[�P] �`��̓K���� �n�E�����O���E�����A������

�@[�Q] �T�C�Y�̕]�� ����҂���юg�p�҂̕]��

�@[�R] �������̕]���@�g�p�҂̕]��

(2)�@�`��̓K���x�̌���ɂ���

�@15���i�\�ʎd��̈قȂ�Q��30��j�ɂ��n�E�����O���E�����̑���̌��ʁA�]���V�F���ɔ�ׂĖ����V�F���ł̓n�E�����O���E���������ςŁu3.6dB�v���サ���B���ɁA�]���V�F���Ō��E�����̒Ⴂ�Q(30dB�ȉ�)�ɂ����Ă͕��ςŁu6.7dB�v���サ���B���̂��Ƃ́A�n�E�����O���E���������p臒l�𐧌����Ă����ꍇ�ɂ́A���p臒l�̌��オ�]�߂�B

(3)�@���j�^�[�̊F�l�̊��z

�E�⒮������Ă���̂�Y��邮�炢�ǂ������B

�E�o�����ꂪ�y�ɂȂ����B

�E�o�����疳���Ȃ����B

�E��a���������Ȃ����B���Q���ł����B

�E�n�E�����O�����Ȃ��Ȃ����B

�E�����Ԏg�p���Ă��Ă����Ȃ��B

�E�����ǂ��Ȃ����B

�E�����Ƃ����ĕ�������B�����ǂ������Ă���B

�E�����Ȃ��Ȃ�d�b���ł���悤�ɂȂ����B

(4)�@���j�^�[���ʁ@�܂Ƃ�

�@���I�l�b�g�����H�[���ڎw�������_�͈ȉ��̒ʂ�B

�@[�P] ���ւ̓K���x�̌���

�@[�Q] ���i�`��̍œK���Ə��^��

�@[�R] ����`��̍Č�

�@���j�^�[�����ɂ��A[�P]�̓n�E�����O���E�����̌���ɂ��A[�Q]�̓T�C�Y�Əo������E���p���̕]���ɂ��A[�R]�͎d�グ�̈قȂ���ނ̖����V�F���̕��ό��E�������قړ���ł��������ʂ��炻�ꂼ��m�F����A�]���V�F���̐��i�Ɣ�r���Ė����H�[���i�̗D�ʐ����傫�����Ƃ�������܂����B

�T�D ������

�@�u���I�l�b�g�����H�[�v�͐l�̌`��̈ꕔ�ł��鎨�̌`����O�������肵�ă��s�b�h�v���g�^�C�s���O�ɂ�葢�`���ăI�[�_�[���C�h�̐��i��CAD/CAM���Y����ɂ߂Đ�i�I�ȃV�X�e���ł��B

�@���̂悤�Ȑ��Y�V�X�e���̗���͐��E�̎嗬�ɂȂ邱�Ƃ͂����炩�ł���A���E�̃I�[�_�[���C�h�⒮��̗��j���傫���ς�낤�Ƃ��Ă��܂��B

�@�ߔN�A���`���u���A��菬�^�E�����ō����x�ȁA�C���N�W�F�b�g�^�C�v���}���ɕ��y���Ă��܂����B���̂Ƃ���܂������̋��x�̖��Ŏ��p�I�ł͂���܂��A���̌����`�@�ɂ�����葱�����ɁA��������̂悤�ȐV�����Z�p�̉\����T�����Ă����Ȃ���Ȃ�܂���B

�@�܂��A��ڐG�����ɂ���Ă��q�l�̎����璼�ڃf�[�^�������x�ɍ̎悷��Z�p���\�z���Ă��������ƍl���Ă���܂��B���̋Z�p����������A���q�l�ɂ�薞���x�̍������i���A��肢�������������͂����邱�Ƃ��o������̂ƍl���Ă���܂��B