2001/10 No.74 |

1. 騒音に関する社会調査の解釈 | 2. 蓄音機ピックアップ | 3. 音響式残量計の開発 | 4. 第13回ピエゾサロン | 5. LD励起個体レーザーを光源とする気中微粒子計 KC-22A |

騒音振動第一研究室 田 矢 晃 一

1.はじめに

本研究は、微粒粉体サイロ内の製品残量測定のためのレベルメータを開発することを目的としたものである。サイロというと、北海道で良く見られる家畜用の飼料を保存する倉庫を思い浮かべられる方が多いと思うが、ここでいうサイロは、粉体製造工場に設置された製品の一時貯蔵庫で、中にはコーンスターチや澱粉など種類別に1工場に10〜20基設置されている。通常、容器内の残量測定には超音波レベルメータが用いられている。センサがコンパクトでしかも安価で市販されている。ある製粉工場でも超音波レベルメータを粉体のサイロに取り付けた。しかし、製品が微粒になると、サイロ内の空間では粉体が砂塵のように舞っており、超音波が製品表面に届く前に散乱され反射音波が観測できなくなる。従って粉体用サイロには超音波レベルメータは使用できず、現在は、重錘をサイロ内に垂らして表面に達するまでの紐の長さを測定する方法に頼っている。

|

|

写真1 製粉工場のサイロ

|

2.可聴音波利用

当初、この話は、音響式体積計1)を利用できないかという引き合いから始まった。音響式体積計は、石井泰理事の発案した、容器内の物体の体積を音響理論を利用して求める測定器である。しかしながら本研究で対象としたサイロは容積が300m3もあり、体積計の音響理論を適用するには1Hz以下で動く巨大なピストンと容器の密閉性が必要となり、実現は困難と判断された。次に、残響時間法なども試みたが、粉体表面位置と吸音カに相関がないためこれも断念した。最後に、音響パルスを用いた反射音の到達時間から距離を求める方法に至った。この方法は原理的には超音波レベル計と同様である。しかしながら、音響パルスに可聴音を用いることによって多大なメリットが生ずる。まず、浮遊粒子による散乱だが、同じ粒径の場合、散乱量は音波の周波数の4乗に比例する。超音波レベル計で使用される周波数は数10kHzである。これを可聴音域まで下げると周波数は1/10〜1/100となり、散乱量は超音波の一万分の一以下となる。従って、サイロ内の製品残量が少ない場合でも可聴音は製品表面まで達し、反射波を受信できるようになる。第二に、製品残量との整合性の改善が上げられる。製品表面は、出荷や貯蔵を繰り返すため一様ではなく乱れており、場合によっては中央が陥没していることもある。超音波レベル計や重錘垂下法では、サイロの構造上中央付近に測定器を取り付けることはできず、端部の一点のレベルを測定することになり残量との整合性はあまり良くない。これに対して音響式残量計では、スピーカとマイクロホンを点対称の端部に設定することにより反射点をサイロ中心部に設定でき、かつ、反射面積が大なる部分からの反射成分のパワーが大きくなるため、反射音の最大値を検知することによって製品表面の平均レベルを測定することが可能となる。

3.測定原理と測定技術

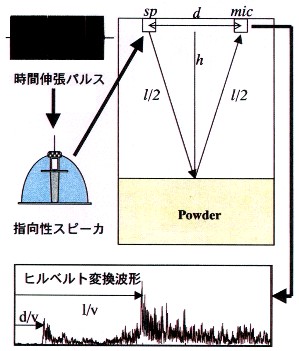

図1に音響式残量計の測定原理を示す。サイロ内天井部にスピーカとマイクロホンを距離dだけ離して設置し、スピーカよりパルスを発信しマイクロホンで受信する。サイロ内は外部よりも高温になっているため音速も外部とは異なると考えられる。そこで、直達波を捉え、発信時からの遅延時間(![]() )を観測することによりサイロ内の音速(

)を観測することによりサイロ内の音速(![]() )を同定する。即ち、

)を同定する。即ち、![]() である。次に、反射波の遅延時間(

である。次に、反射波の遅延時間(![]() )を測定し、反射波の伝搬経路長(

)を測定し、反射波の伝搬経路長(![]() )を

)を![]() より求める。伝搬経路長が分かれば、求めたい製品表面の位置は、

より求める。伝搬経路長が分かれば、求めたい製品表面の位置は、![]() で算出される。

で算出される。

|

|

図1 測定原理と測定技術

|

原理は単純だが、サイロ内には製品を引き入れたり、搬出したりする機械が稼動しており、常時80dBを超える騒音下にある。また、天井部には、機械の他、点検用のハッチや気圧調整のハッチなどの突起物もあり、単純には反射音を同定することができない。このため、測定精度を向上させるための様々な工夫を行った。

まず、音響パルスには、OATSP2)と呼ばれている時間伸張パルスを用いることとした。当所では、OATSPを吸音材料の斜入音率測定に用いている3)。このパルスのデータ長Nを131072まで拡張することにより原信号より振幅比で70倍、約37dB増幅された等価パルスを発生できる。従って、機械騒音と同じ程度の時間伸張パルスをスピーカより放射すれば十分なS/N比を得ることができる。また、天井部にある突起物からの反射音や側壁(円形)に反射して形成される定常波を防止するために図に示す指向性スピーカを用いた。これにより全指向性スピーカを用いた実験で見られた反射音や定常波はほとんど消失する効果を得た。さらに、受音した信号からヒルベルト変換を用いてエンベロープを算出し、信号を単純化して信号の最大値検出を容易にした。これらの工夫により、サイロ内の製品表面位置の自動測定が可能となった。

4.出力例

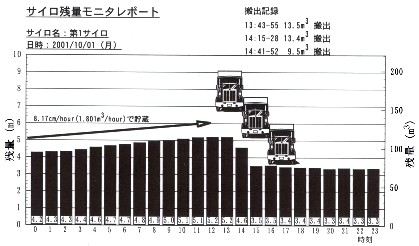

上記に示した測定方法をプログラム化し、自動計測システムのプロトタイプを作成した。これを用いて、実際に稼動している粉体のサイロを借用し、1週間の自動計測を行った。自動計測の際には、現在の製品表面位置の表示を行うほか、一日の変化状況を表示し、さらにその結果をディスクに保存した。計測後、保存データを用いて刻々の表面位置を算出し、これより1時間毎の平均レベルを算出して図2に示すような日報を作成した。この結果より、製品の貯蔵量、貯蔵スピード、出荷の時刻、出荷量などサイ口内の状況が把握でき、サイロの総合的なマネジメントが可能になると考えられる。この結果は後ほど頂いた実際の工場の出荷記録とも良く一致した。

|

|

図2 音響式残量計出力より作成したモニタレポート

|

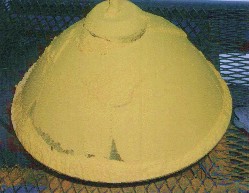

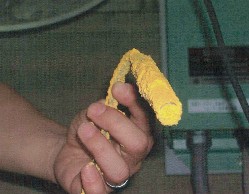

本音響式残量計は解決すべきいくつかの問題を残しており今現在完成に至っていない。まず、反射音の伝搬時間が時折長くなり、算出された製品表面位置がサイロ長よりも深くなる場合が観測された。これは、製品の表面形状がサイ口下部からの搬出によって部分的に陥没したり鋭い山のような状態になったりした場合に多重反射が起こり見かけ上深くなると考えられる。今のところ解決策はないが、再度搬出を行うか、数時間貯蔵が続くと表面が馴らされ自然復旧する。重大な問題としては、センサマイクロホンの耐久性が上げられる。写真2は1週間サイロ内に設置したスピーカとマイクロホンを取り出した直後のものである。どちらも粉体に覆われており、この状況からは数年間の使用に耐えられるとは考えられない。単純にフィルムコーティングなどをすると、位相ずれが起こりパルスを再生できなくなる。定期的に振動を与えたり、ジェットエアーを吹き付けるなどの方法が考えられている。またコスト面も重要なファクタである。これらの諸問題を解決し、早期の製品化を期待している。

|

|

|

写真2 一週間の測定後サイロより取り出したスピーカとマイクロホン

|

|

参考文献

1) 石井 泰 音響式体積計 小林理研ニュースNo.56(1997/4)

2) 鈴木陽一他 "An optimum computer-generated pulse signal suitable for the measurement

of very long impulse responses",

J. Acoust. Soc. Am. 97(2),(1995/2)

3) 木村和則 斜入射吸音率試験室の新測定システム 小林理研ニュースNo.62(1998/10)