|

1991/1

No.31 |

1.

国の予算は138デシベル |

2. サイレン | 3. ノイズレデューサの開発 | 4. マシンコンディションチェッカー VM-64型 |

リオン株式会社 音響技術部1G 田 辺 貢

1.はじめに

近年、生産の無人化や省力化のために生産機械設備は大型・高速・高精度・複雑化が進んでいる。

生産性が向上している一方、設備保全の重要性が一層高まり、保全費用も高額になっている。

さらに国際競争力向上のため生産機械設備の保全コスト低減を重要課題としている企業が多い。

古き時代に於いては、機械設備が故障したら直すことが保全の最も基本的な考え方であった。これを事後保全(BM:Break-down

Maintenance)と言う。

予備があるとか故障しても復帰が早いなどの理由で経済的損失が少ない機械設備においては、あえて事後保全を採用することもあるが現在では経済的損失の大きい設備に対しては故障状態を回避するための保全方法を採用することが一般的である。これを予防保全(PM:Preventive

Maintenance)と言い、実績のある方法として時間基準保全(TBM:Time Based Maintenance)がある。

時間基準保全とは故障の有無に関係なく、一定の時間使用した部品の交換や、一定の周期毎に点検・分解・修理を行うことである。この方法は新幹線、航空機などの生命の安全を重要視する交通機関に、信頼性の高い整備方式として利用され効果を上げている。しかし、通常の生産機械設備の保全に時間基準保全を採用することは、保全の経済性から最良とは言い難い。

近年保全の経済性を追求するために状態基準保全(CBM:Condition Based Maintenance)という方法が行われている。

状態基準保全とは機械設備の道さ状態から劣化の程度を把握して、故障の発生を予知することであり予知保全(PRM:Predictive

Maintenance)とも言われる。

劣化状態の把握や故障発生を予知することにより、修理に必要な部品の発注や取り替え時期、機械設備を停止して行う分解・修理の時間などを生産計画を考え最適な時期に行うことができる。

状態基準保全は生産性および経済性からは究極の保全方法と言え多くの企業が状態基準保全を導入しており、その効果は多数の事例により証明されている。

通常、設備診断を行う場合、簡易診断と精密診断の2段階に分けて行う。

簡易診断は、日常、工場を巡回して行われる点検作業の一項目として、振動計を用いて機械設備の回転軸受や減速器などの振動量を測定する。

この様に日常点検で得られた振動量は、傾向管理による増加の度合や、正常状態の振動との比較によって機械設備の状態が判定される。

簡易診断で異常と判定された箇所は専門家によって精密診断が行われる。精密診断は信号処理機器を用いて振動数などの分析を行い、異常発生理由の解明や、寿命予測を行い緊急対策が必要か否かなどを決定する。

簡易診断と精密診断とに分けて行う理由は日常の点検コストの低減化のためである。

今回の報告では振動測定を行うための計測器として開発した簡易診断のための機器である「マシンコンディションチェッカーVM-64型」について紹介する。

|

|

写真1 マシンコンディションチェッカー VM-64型

|

2.製品概要

状態基準保全を行う場合の理想的な体制は、保全部門に所属する全員が正確に設備の劣化状態を把握することであり、これを全員参加の生産保全(TPM:Total

Productive Maintenance)と言う。

これは全員が常に機械設備の状態を把握するための計器、即ち振動計を携帯して振動が測れるようにすることである。従来の設備診断用振動計では大きさ・重さともに常時携帯には不適当であり、また価格的にも全員携帯を困難にしていた。

「マシンコンディションチェッカーVM-64型」(写真1)は、TPMの主旨に基ずき、全員参加の状態基準保全を可能とするために開発したものである。

本器は、現存のペンシル型マシンチェッカーであるVM‐66(ローレンジ)、VM-67(ハイレンジ)、の機能を発展させた形で合体させ、2つのレンジの同時検診(1ポイントあたり4データ)が可能となった。

さらに、500ポイント分のデータメモリー機能、パーソナルコンピューターとの通信機能およびプリンター(CP-10)を使用したプリントアウト機能を持たせたものである。形状は、極めて小型軽量(160グラム)である。

1ポイントあたりのデータは、振動速度の実効値(LoRMS)、高周波数領域の振動加速度の平均値(Hi AVE)、ピーク値(Hi

PEAK)、衝撃指数(Hi PEAK/Hi AVE)となっている。これらは表示を切換えることにより読み取る。

表示器上に、診断点番号、振動方向を表示させておくことができるため、検診箇所を間違えずに検診する事ができる。さらに、アラームレベルを設定しておくことにより注意状態か危険状態かの表示を行い、現場での判定が可能である。

基本操作としては先端の振動ピックアップを検診点に押し当て、ホールドボタンを押すことによりデータをホールドし、ストアボタンを押すことによりデータを内部のメモリーに格納する。

また、マグネット付きの外部ピックアップ(PV-50)を接続することもできる。

3.ローレンジについて

歯車の一部が破損したとか、回転軸が回転体の中心からずれて取り付けられている場合のように、ローターの軸心まわりの質量分布に不均衡があると、回転軸が一回転する度に一周期の振動を発生する。この様な状態をアンバランスと言う。

また、モーターと減速器のように軸継手で結ばれた2台の回転機械において、結合された2本の回転軸の中心線がずれた状態で軸を回転させると、アンバランスと同様に回転数と同じ周期の振動を発生する。この場合は回転数の数倍の周期の振動も同時に発生することが多い。この軸ずれの状態をミスアライメントと言う。

アンバランスやミスアライメントの故障状態を放置すると、ローターの故障や軸受に使用しているベアリングの破損など致命的な二次被害を引き起こす要因となる。従って、予防保全を行うためには、これらの症状を初期状態で検知して修復する必要がある。このような保全を行うことにより、機械設備の平均故障期間を飛躍的に長くすることができる。症状はローターの軸受の水平方向、垂直方向や軸方向の振動を測定することで検知ができる。アンバランスやミスアライメントが発生すると軸に直角方向の振動が大きくなるが、ミスアライメントの場合は軸方向の振動も大きくなる。このように軸受の振動測定によりある程度の原因をも推察することができる。このような領域の振動を扱うのがローレンジである。

ローレンジは図1の様に5〜1000Hzの振動速度が平坦な周波数特性を持っている。この周波数範囲を回転数に直すと300〜60,000RPMとなり、回転機械の主軸回転の一次成分の振動を測定することになる。

|

|

図1 ローレンジの周波数特性

|

4.ハイレンジについて

回転機械の最も重要な部位は軸受であり、保全面からは特にころがり軸受の異常検知が最大の課題である。

前述のアンバランスやミスアライメントなどは、ベテランの保全マンは機械を手で触ったり、音を聞くだけで故障を察知している例が多い。ローレンジで測定する振動の周波数範囲は、人間の五感でも検知できる領域であるが、ベアリングの損傷によって発生する振動は極めて高い周波数領域で耳では判定できない。このようなべアリングの破損を検知するための領域がハイレンジである。

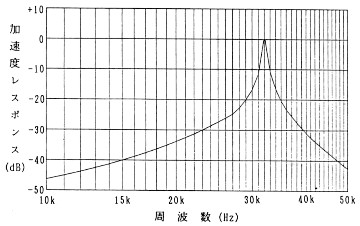

ハイレンジは図2の様に振動加速度で32kHzにピークがある周波数特性を持っている。ピックアップは32kHzの共振系を構成している。寺の鐘が撞木で打たれてゴーンと余韻を伴って鳴るように、ベアリングの欠陥を転動体が通過して生ずるような微小な振動衝撃によって、このピックアップは励起され32kHzで共鳴する。

|

|

図2 ハイレンジの周波数特性

|

本器のハイレンジはピーク値と平均値の2種類の値を得ることができ、さらに衝撃指数と呼ばれるピーク値と平均値の比(ピーク値/平均値)を得ることができる。

5.エンべロープ出力端子について

本器は、高周波数領域の振動加速度波形を包絡線(エンベロープ)処理した後の波形の出力端子を持っている。

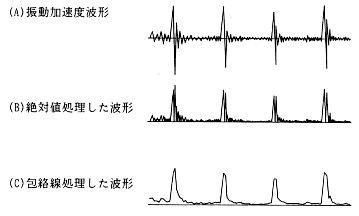

包絡線処理とは図3に示すように、最初に高周波数領域の振動波形(A)を絶対値処理を行い全て正方向の信号(B)にする。次に低い周波数領域の信号だけを通過させるローパスフィルタを通して高周波領域の信号を取除く。ローパスフィルタを通過した信号(C)は絶対値処理された信号の変動成分になる。

|

|

図3 包絡線処理

|

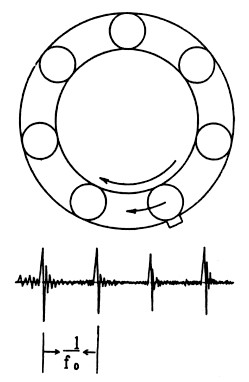

この機能はべアリングのキズなどの発見に非常に有効である。例として、図4の様にベアリングの外輪に欠陥があり、そこを転動体が通過した時に衝撃的な高い周波数の振動が発生した場合を考える。

|

|

図4 外輪欠陥による振動周期

|

ベアリングの診断には、この衝撃で発生する振動そのものの周波数は重要でなく、衝撃振動の発生の繰り返し周波数が重要である。包絡線処理をすることによりベアリングの欠陥による振動の変動成分のみを抽出することができる。従って、包絡線処理された信号を周波数分析することにより繰り返し周波数を知ることができる。繰り返し周波数から次の式によりベアリングの欠陥部位を推察することができる。

![]() 外輪欠陥

外輪欠陥

![]() 内輪欠陥

内輪欠陥

![]() 転動体欠陥

転動体欠陥

![]() :内輪の半径

:内輪の半径

![]() :内輪の1秒間あたりの回転数

:内輪の1秒間あたりの回転数

![]() :外輪の半径

:外輪の半径

![]() :転動体の数

:転動体の数

|

|

図5 プリントアウト例

|

6.おわりに

状態基準保全を行うために高精度に機械設備の劣化や故障を把握することは、豊富な経験と五感、六感を駆使しても限界があると思われる。

機械設備の診断を高精度に行うためには測定機器の活用が必要である。検査機器、測定機材の導入は日常の点検コストに大きく関わるため、経済性を十分吟味する必要がある。

状態基準保全の採用で劣化と故障の検知は比較的容易であるが、最も重要である劣化の程度と余命期間の判定が非常に困難である。これらの判定には運転状況や設備の重要性なども関連する。

計測データから故障の判定や寿命予測を行う知識を保全に関わる全員が修得することは困難である。従って、まずこれらの知識を修得した状態基準保全のエキスパートであるプラントエンジニアを育成する必要がある。

今後、益々予知保全の必要性は高まると思われる。

今回紹介した「マシンコンディションチェッカーVM-64型」は最新の電子技術によるもので、保全担当者の待ち望んだ振動計といえると思う。